化工厂大型储罐液位监测解决方案丨HBRD雷达液位计选型及安装

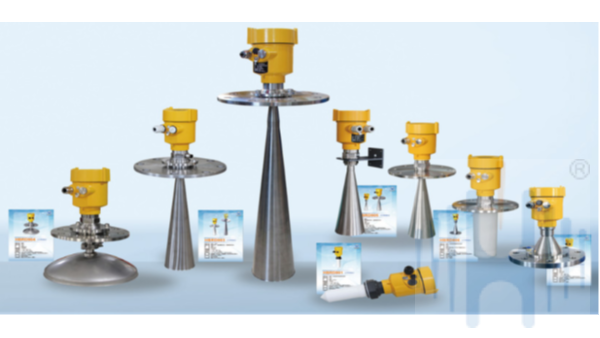

在石油化工、精细化工等领域,大型储罐作为原料存储、成品中转的核心设备,液位监测的精准性、稳定性直接关系到生产安全、工艺控制与库存管理。传统浮球式、差压式液位计在化工复杂工况下,易出现精度不足、受介质腐蚀、维护繁琐等问题,无法满足大型储罐的高效监测需求。而雷达液位计凭借非接触式测量的先天优势、对极端工况的超强适应性,已逐步取代传统仪表,成为化工厂大型储罐液位监测的主流选择,其中HBRD系列雷达液位计,结合化工行业工况优化设计,在选型适配性、安装便捷性、运行稳定性上表现突出,为化工厂提供全方位的液位监测解决方案。

雷达液位计基于高频电磁波传播与反射原理,通过天线发射微波脉冲,脉冲遇到被测介质表面后反射,天线接收反射信号,经内部芯片计算发射与接收的时间差,换算出储罐内液位高度,全程无需与介质直接接触,从根本上解决了传统接触式仪表的诸多弊端。对于化工厂大型储罐而言,介质多为强腐蚀、高粘度、易挥发、易燃易爆类型,且储罐高度高、工况复杂,雷达液位计的非接触测量特性的优势尤为凸显,而HBRD雷达液位计更是针对这些痛点,进行了专项技术优化,适配各类化工大型储罐的监测需求。

一、化工厂大型储罐液位监测核心痛点,雷达液位计精准破解

化工厂大型储罐液位监测面临的工况严苛,传统监测方式的局限性日益突出,而雷达液位计的技术特性能够精准破解这些痛点,为生产安全筑牢防线。

痛点一:介质腐蚀性强、粘性大,仪表易损坏。化工厂大型储罐常存储浓硫酸、氢氟酸、双氧水等强腐蚀介质,或高粘度浆料类物料,传统接触式液位计的探头与介质直接接触,易被腐蚀、粘附,导致仪表损坏、测量失准,维护成本居高不下。雷达液位计采用非接触式测量,无需接触介质,HBRD雷达液位计更配备全PTFE 防腐天线、哈氏合金C-276探头及一体化焊接316不锈钢法兰,实现全密封防护,可在极端腐蚀工况下长期稳定运行。

痛点二:工况复杂,干扰因素多,测量精度不足。大型储罐高度通常在10-50米,罐内可能存在蒸汽、粉尘、泡沫,且进料、出料时液位波动大,传统液位计易受这些因素干扰,测量误差较大,无法满足工艺控制与库存计量的精准需求。雷达液位计凭借高频电磁波的穿透性,配合圆极化技术、抗干扰算法,可有效排除99% 的虚假回波,HBRD雷达液位计搭载80GHz/26GHz高频芯片,波束角小、能量集中,测量精度可达±1mm ,即使在复杂工况下也能精准反馈液位变化。

痛点三:安装维护繁琐,影响生产效率。大型储罐体积庞大、位置较高,传统液位计安装需破坏罐壁或浮顶,施工难度大,且后期需频繁拆卸维护,影响生产连续性。雷达液位计结构简洁、重量轻(HBRD系列约3KG),安装便捷,无需复杂施工,且无易损部件,维护周期从传统仪表的 3个月延长至3年以上,大幅降低维护成本与停机损失。

痛点四:易燃易爆工况,安全风险高。化工储罐内介质多为易燃易爆类型,传统液位计若密封性能不佳,易引发泄漏、爆炸等安全事故。HBRD雷达液位计普遍通过Exd IICT6防爆认证及SIL2 安全认证,可直接用于SIS联锁控制系统,有效规避安全风险,为易燃易爆场景提供可靠的安全保障。

二、HBRD雷达液位计选型要点,适配化工厂大型储罐工况

雷达液位计的选型直接决定监测效果,结合化工厂大型储罐的工况特点,HBRD雷达液位计选型需遵循“适配工况、精准匹配、兼顾后期维护” 的原则,核心要点如下,确保选型后的雷达液位计能够充分发挥其性能优势。

1. 按储罐高度与测量范围选型。大型储罐高度差异较大,选型时需先明确储罐总高度,结合液位波动范围,选择测量范围覆盖储罐总高度且预留10%-20%余量的雷达液位计,避免液位超出测量范围导致监测失效。HBRD 系列雷达液位计测量范围覆盖0.3-70米,其中HBRDFMF11测量范围30米、HBRD-FMF21测量范围150米,可灵活适配不同高度的大型储罐,满足各类存储场景需求。

2. 按介质特性选型。根据储罐内介质的腐蚀性、粘度、介电常数等特性,选择对应的雷达液位计型号。对于强腐蚀介质,选择防腐型HBRD雷达液位计,优先选用PTFE防腐天线材质;对于高粘度、易结晶介质,选用高频雷达液位计,减少介质粘附对测量精度的影响;对于低介电常数介质(如液化气、汽油),选用导波型 HBRD雷达液位计,增强信号反射能力,确保测量稳定。

3. 按工况压力与温度选型。化工厂部分大型储罐处于高温高压工况,如LNG低温储罐(-196℃)、熔盐储罐( 300℃),选型时需明确储罐内的工作压力与温度,选择耐高温高压的HBRD雷达液位计。HBRD系列雷达液位计可适配 -40~250℃的工作温度,最大工作压力可达4MPa,能够从容应对化工行业各类极端温度、压力工况。

4. 按安装环境与信号需求选型。若储罐周围粉尘较多、干扰信号强,选择具有抗干扰优化设计的HBRD雷达液位计;若需要实现远程监测与数据联动,选择支持4-20mA/HART

、RS485/Modbus协议的型号,可与化工厂DCS控制系统对接,实现液位数据实时上传、远程调试与报警联动,提升智能化监测水平。

5. 按防护等级选型。化工厂现场粉尘、水汽较多,雷达液位计的防护等级需满足现场工况要求,优先选择IP67及以上防护等级的HBRD雷达液位计,确保仪表在恶劣环境下不被损坏,延长设备使用寿命。

三、HBRD雷达液位计安装规范,确保监测精度与运行稳定

雷达液位计的安装合理性直接影响测量精度与设备寿命,结合化工厂大型储罐的结构特点,HBRD雷达液位计需严格遵循以下安装规范,规避安装不当导致的测量误差与设备故障,充分发挥雷达液位计的监测效能。

1. 安装位置选择。雷达液位计应安装在储罐顶部中心位置,避开进料口、出料口、搅拌器等易产生干扰的部位,防止物料冲击、搅拌产生的漩涡或泡沫影响信号反射,导致测量失准。若无法安装在中心位置,需距离罐壁至少1米,同时避开罐内扶梯、导流板等障碍物,确保雷达液位计天线能够无遮挡地接收液位反射信号;对于内浮顶储罐,安装时需避开浮顶支架,防止浮顶升降时遮挡信号。

2. 安装高度与角度要求。安装高度需结合雷达液位计的测量盲区确定,确保储罐内最低液位高于雷达液位计的测量盲区,避免盲区导致的测量失效;HBRD雷达液位计的探头应垂直对准罐底,偏差角度不超过5° ,防止信号折射导致测量误差,确保测量精度。

3. 接地与密封处理。化工厂现场存在静电、雷击等安全隐患,雷达液位计安装时需做好接地处理,接地电阻不大于4Ω,防止静电、雷击损坏仪表内部芯片,同时保障操作人员安全;安装接口需做好密封处理,采用适配的密封垫,确保密封严密,防止罐内介质泄漏或外界粉尘、水汽进入仪表内部,影响设备运行。对于易燃易爆工况,密封处理需符合防爆要求,杜绝安全隐患。

4. 调试与校准。安装完成后,需对HBRD雷达液位计进行调试与校准,结合储罐实际高度、介质特性,设置测量范围、报警阈值、积分时间等参数;通过现场标定,对比实际液位与仪表显示液位,调整参数确保测量精度误差在允许范围内。调试过程中,需检查雷达液位计的信号强度,确保反射信号稳定,无虚假回波干扰。

5. 安装后的检查与维护。安装完成后,需检查雷达液位计的固定情况,确保安装牢固,无松动现象;检查线路连接是否正确、牢固,避免线路接触不良导致的信号丢失。后期日常维护中,定期清理雷达液位计天线表面的粉尘、污渍,避免遮挡信号;定期检查接地、密封情况,发现问题及时处理,确保雷达液位计长期稳定运行。

四、结语:HBRD雷达液位计,赋能化工厂大型储罐液位智能化监测

化工厂大型储罐液位监测是保障生产安全、提升生产效率的关键环节,雷达液位计凭借非接触式测量、高精度、抗干扰、耐腐蚀、安装便捷等优势,已成为化工行业液位监测的首选设备。HBRD雷达液位计结合化工厂严苛工况,经过专项优化设计,在选型适配性、运行稳定性、安全可靠性上均表现优异,能够精准破解大型储罐液位监测的各类痛点。

合理选型、规范安装是雷达液位计发挥最佳性能的前提,结合化工厂大型储罐的高度、介质特性、工况参数,科学选择HBRD雷达液位计型号,严格遵循安装规范与调试要求,可实现液位的精准、实时、稳定监测,有效规避溢流、渗漏、设备损坏等安全风险,降低维护成本,助力化工企业实现液位监测智能化、生产安全规范化。

作为适配化工厂大型储罐的专业液位监测设备,HBRD雷达液位计以其优异的性能、便捷的安装与维护,为化工行业液位监测提供了高效、可靠的解决方案,推动化工企业实现安全、高效、绿色生产,成为化工厂大型储罐液位监测的理想选择。未来,随着智能化技术的发展,HBRD

雷达液位计将进一步融合数字化、智能化功能,为化工行业液位监测赋能升级,让雷达液位计在化工生产中发挥更大价值。

咨询热线

400-1610-067售后咨询

售后咨询 资深售后工程师一对一解答

售后咨询 资深售后工程师一对一解答

刘工:18610116715

薛工:18610116706

扫码咨询